Gia công tiện CNC là gì?

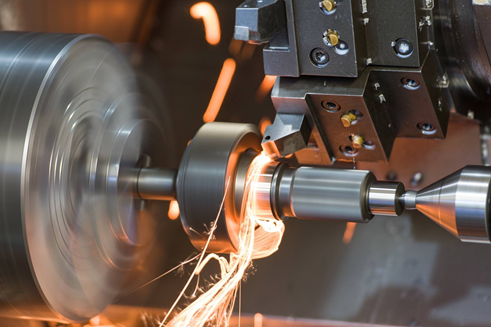

Gia công tiện CNC là một phương pháp chế tạo và gia công các chi tiết kim loại hoặc vật liệu khác bằng cách sử dụng máy tiện CNC (Computer Numerical Control). Trong gia công tiện CNC, quá trình cắt gọt và hình dạng chi tiết được điều khiển tự động thông qua máy tính, điều này giúp tạo ra các sản phẩm với độ chính xác và độ phức tạp cao.

Quá trình gia công tiện CNC bao gồm sử dụng một dao cắt hoặc công cụ cắt để loại bỏ vật liệu từ một phôi (khối) vật liệu. Máy tiện CNC điều khiển chuyển động của dao cắt theo các hướng tịnh tiến và quay tròn, tạo ra các hình dạng và kích thước mong muốn trên sản phẩm cuối cùng. Điều này thường được thực hiện trên vật liệu như kim loại, nhựa hoặc các loại composite.

Gia công tiện CNC có nhiều ưu điểm, bao gồm khả năng sản xuất các chi tiết có độ chính xác cao, lặp lại tốt, và có thể xử lý các sản phẩm phức tạp với độ cắt gọt linh hoạt. Điều này đã làm cho nó trở thành một công nghệ quan trọng trong nhiều ngành công nghiệp, bao gồm công nghiệp chế tạo, ô tô, hàng không, y học, và nhiều ngành khác. Gia công tiện CNC đã thay thế các phương pháp gia công tiện truyền thống, đồng thời cung cấp sự tự động hóa và độ chính xác cao hơn, giúp tối ưu hóa quy trình sản xuất và tiết kiệm thời gian và công sức

Đặc điểm phương pháp tiện

Trái ngược với phương pháp gia công phay, trong gia công tiện, quá trình cắt gọt dựa trên sự quay tròn của phôi và chuyển động tịnh tiến của lưỡi cắt, không đòi hỏi quá trình quay đối với phôi.

Tốc độ cắt cơ bản, thường được ký hiệu là V, thay đổi dựa trên độ cứng của phôi, độ bền mài mòn và khả năng chịu nhiệt của mảnh cắt.

Bước tiến, ký hiệu là f, thể hiện khoảng di chuyển của dao cắt trong một chu kỳ quay của phôi. Gia công tiện sử dụng bước tiến lớn cho việc tiện thô và bước tiến nhỏ cho tiện tinh. Qua quá trình này, độ sâu cắt được xác định.

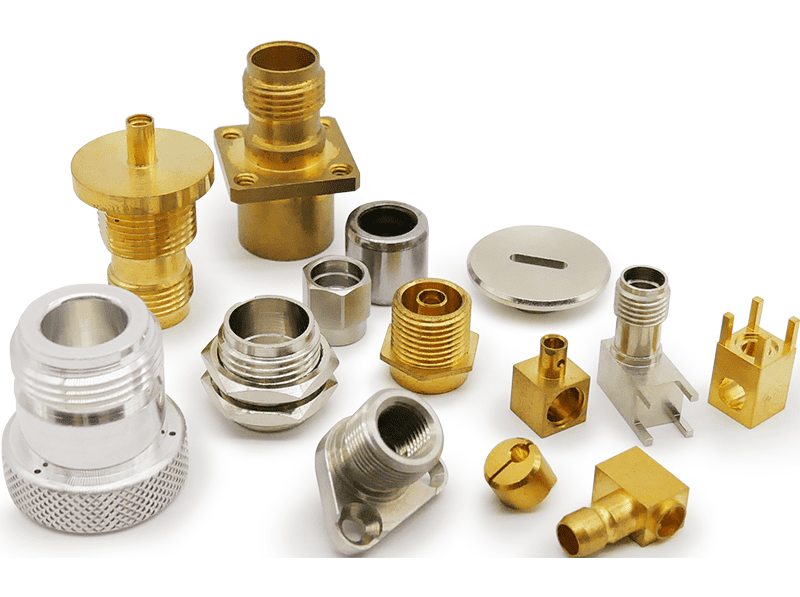

Phương pháp gia công tiện thường được áp dụng cho việc sản xuất các chi tiết có hình dạng tròn xoay như trục trơn, côn, lỗ, hoặc lệch tâm.

Dao tiện thường bao gồm cán dao và mảnh cắt có thể thay thế. Sự lựa chọn của dao tiện thường phụ thuộc vào loại tiện cụ thể và sẽ được thảo luận chi tiết trong phần tiếp theo của bài viết này.

Sử dụng gia công tiện CNC hiện nay giúp nâng cao đáng kể độ chính xác và độ hoàn thiện của sản phẩm cuối cùng, đồng thời tăng cường năng suất trong quá trình sản xuất.

Các phương pháp gia công tiện CNC

Gia công tiện là một phương pháp quan trọng trong ngành công nghiệp chế tạo và cơ khí, với nhiều kiểu gia công tiện khác nhau, mỗi kiểu có ưu điểm và ứng dụng riêng. Dưới đây là một số kiểu gia công tiện phổ biến và đặc điểm của chúng:

1. Tiện Trụ Mặt Ngoài:

- Đây là kiểu gia công tiện phổ biến nhất, sử dụng dao tiện để gia công bề mặt ngoài của phôi.

- Thường được sử dụng để tạo ra các bề mặt trụ như tiện trục dài, tiện trục ngang và tiện tinh rộng.

2. Tiện Khỏa Mặt Đầu:

- Mục tiêu của kiểu này là tạo ra một bề mặt phẳng vuông góc với trục quay của chi tiết.

- Có thể sử dụng nhiều loại dao tiện khác nhau như dao khỏa mặt đầu, dao thẳng đầu, dao cong đầu và dao vai.

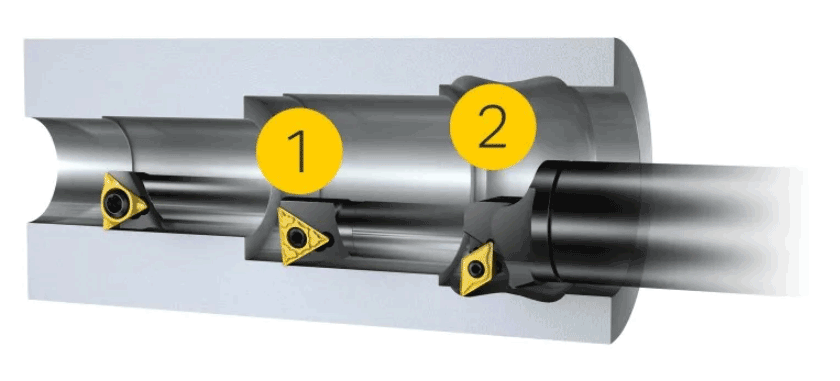

3. Tiện Móc Lỗ:

- Thường được áp dụng khi cần tạo ra các lỗ có đường kính khác nhau cho chi tiết.

- Sử dụng máy tiện lỗ chuyên dụng và các loại dao tiện chống rung để đảm bảo độ chính xác của kích thước lỗ.

4. Tiện Cắt Đứt:

- Sử dụng để loại bỏ phần dư thừa của phôi hoặc cắt đứt chi tiết ra khỏi trục phôi.

- Đòi hỏi sử dụng dao tiện chuyên dụng có độ bền cao.

5. Tiện Chích Rãnh:

- Gia công tiện chích rãnh nhằm tạo ra các rãnh trên trục sản phẩm.

- Có 3 dạng chính: chích rãnh bề mặt, chích rãnh ngoài và chích rãnh trong.

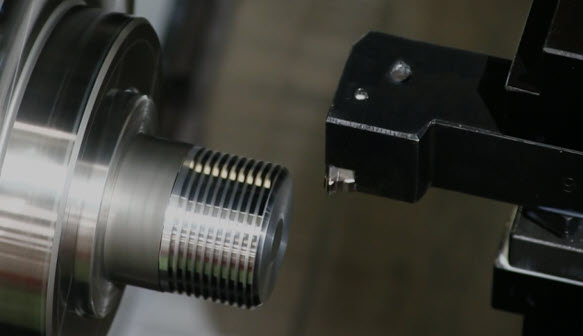

6. Tiện Ren:

- Sử dụng dao tiện ren chuyên dụng để tạo ra các bề mặt có dạng ren.

- Thường được sử dụng trong gia công cơ khí, nhưng năng suất không cao, đặc biệt với lỗ nhỏ hoặc bước ren nhỏ.

7. Tiện Định Hình:

- Sử dụng các loại dao tiện định hình để sao chép hình dạng từ dao tiện lên chi tiết.

- Bao gồm tiện định hình dọc và tiện định hình ngang.

Các kiểu gia công tiện này đều có vai trò quan trọng trong việc tạo ra các chi tiết cơ khí và sản phẩm chế tạo. Việc lựa chọn kiểu gia công tiện phù hợp phụ thuộc vào yêu cầu cụ thể của sản phẩm và vật liệu sử dụng, đồng thời đảm bảo rằng tiến trình gia công được thực hiện với độ chính xác và hiệu suất tối ưu.