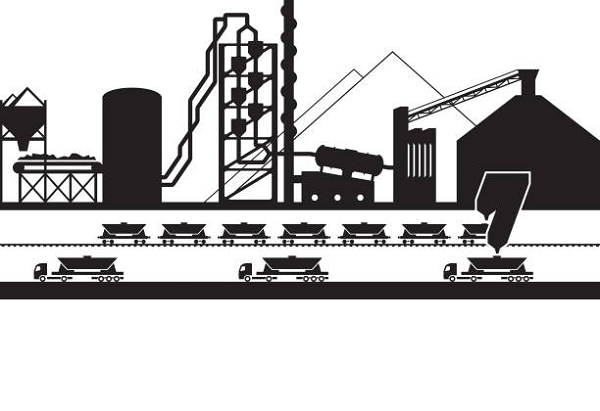

Dây chuyền sản xuất xi măng bằng công nghệ hiện đại không chỉ tăng năng suất, tiết kiệm chi phí mà còn nâng cao chất lượng xi măng. Từ đó, giúp các doanh nghiệp tối ưu tài chính mà vẫn đảm bảo hiệu quả kinh doanh tốt. Vậy, dây chuyền sản xuất xi măng là gì? Có những thành phần như thế nào và ưu điểm ra sao? Hãy tìm hiểu ngay trong bài viết dưới đây.

Dây chuyền sản xuất xi măng hiện đại

Dây chuyền sản xuất xi măng ứng dụng những giải pháp hiện đại hàng đầu trên thế giới. Hệ thống này có tính tự động hóa cao trong sản xuất. Nhờ đó, tiết kiệm chi phí nhân công, đảm bảo chất lượng sản phẩm và nâng cao trình độ cạnh tranh của nhà đầu tư với các đơn vị khác trên thị trường.

Dây chuyền sản xuất xi măng đồng bộ với công nghệ, thiết bị hiện đại giúp chất lượng sản phẩm tốt và ổn định nhất. Từ đó, đáp ứng siêu chuẩn của hệ thống quản lý chất lượng như: Tiêu chuẩn Việt Nam TCVN 6260:2020; TCVN 7024:2013; TCVN 2682:2020; QCVN 16:2019/BXD. Tiêu chuẩn xuất khẩu quốc tế: ASTM (Mỹ), EN (Châu u), PNS (Philippines), GB (Trung Quốc).

Các thành phần trong dây chuyền sản xuất xi măng

Hệ thống khai thác

Các thiết bị khai thác trong dây chuyền sản xuất xi măng bao gồm: Máy khoan lớn, xẻng và nhiều thiết bị khác.

Hiện nay, đa số các công ty xi măng đều sử dụng phương pháp nổ mìn để phá vỡ đá vôi thành các hạt, tảng đá có kích thước khác nhau.

Quá trình này cần được tiến hành cẩn trọng và có sự theo dõi, giám sát chặt chẽ để hạn chế tối đa những sự cố bật thường xảy ra.

Hệ thống nghiền nguyên liệu

Đá vôi sau khi được khai thác từ các núi đá sẽ có kích thước khác nhau. Để sản xuất được xi măng, người ta cần phải nghiền thô và nghiền mịn.

Máy nghiền nguyên liệu trong dây chuyền sản xuất xi măng gồm có các loại sau: Máy nghiền búa, máy nghiền hàm, máy nghiền va đập.

Sau khi kết thúc quá trình nghiền, bột đá vôi trở nên nhỏ mịn với kích thước dưới 70mm.

Hệ thống lưu trữ, đồng nhất nguyên liệu đá vôi thô

Vì thành phần của đá vôi nghiền và một số nhóm nguyên liệu khác trong xi măng như đá sa thạch, đất sét không có sự đồng đều. Vì vậy, cần phải tiến hành đồng hóa vật liệu trên để quá trình sản xuất xi măng diễn ra hiệu quả và ổn định.

Hệ thống này bao gồm các bộ phận sau: Bộ xếp chồng, bộ thu hồi. Hai bộ phận này hoạt động dựa trên quá trình điều khiển tự động theo chương trình đã được lập trình sẵn.

Trạm trộn nguyên liệu thô

Trạm trộn nguyên liệu thô được sử dụng để trộn các nguyên liệu sản xuất xi măng theo tỷ lệ, công thức đã cài đặt trước đó. Trong hệ thống này, cân đai điện tử đóng vai trò hết sức quan trọng. Vì nó là thiết bị được sử dụng để đo lường, chia lô một cách chính xác. Nhờ đó, góp phần đảm bảo chất lượng của xi măng.

Hệ thống mài vật liệu

Để mài vật liệu, nghiền và sấy khô, người ta thường sử dụng máy nghiền bi và máy nghiền đứng xi măng.

Hệ thống đồng nhất và đầu vào lò nung

Sau khi đã nghiền xong các nguyên liệu. Cần phải tiến hành đồng hóa thêm một lần nữa. Điều này giúp các thành phần hóa học trong nguyên liệu trở nên ổn định và chất lượng tốt.

Hệ thống làm nóng sơ bộ

Hệ thống làm nóng sơ bộ bao gồm bộ sấy sơ lốc xoáy và calciner. Hai thiết bị này đóng vai trò quan trọng trong việc làm nóng vật liệu.

Ống phun than trong lò nung sẽ làm cho bột thô nóng lên. Từ đó, tạo ra hiện tượng phân hủy. 80% quá trình phân hủy đã được hoàn thành tại đây trước khi đưa tới lò nung chính thức.

Hệ thống nung clinker

Hệ thống nung clinker là thành phần quan trọng nhất trong dây chuyền sản xuất xi măng.

Từ nguyên liệu thô sẽ được đưa vào từ đuôi lò và nung thành các clinker rồi đưa ra ngoài ở đầu lò. Nhiệt độ cao nhất bên trong lò có thể đạt tới 1000 độ C.

Vì có nhiệt độ cao nên lò nung clinker rất dễ cháy nổ. Vì vậy, cần phải có hệ thống giám sát, báo động và chữa cháy tự động để đảm bảo an toàn.

Hệ thống nghiền, trộn xi măng

Clinker sau khi ra lò sẽ được trộn với một lượng thạch cao và các nguyên liệu khác theo công thức, định lượng của nhà sản xuất.

Các vật liệu này sẽ được đo đạc khối lượng bằng thiết bị đo để đảm bảo tính chính xác nhất. Tiếp đến, chúng sẽ được đưa vào máy nghiền xi măng để nghiền tiếp.

Hệ thống vận chuyển và lưu trữ xi măng thành phẩm

Bột xi măng sau khi nghiền sẽ được thử nghiệm hóa học và vật lý nghiêm ngặt. Nếu đã đáp ứng tiêu chuẩn sẽ cho phép đóng bao và bán cho khách hàng.

Những ưu điểm của dây chuyền sản xuất xi măng

– Chất lượng cao, tuổi thọ lâu bền. Vì các thành phần trong dây chuyền đều được sản xuất trên dây chuyền công nghệ tiên tiến, chất liệu cao cấp.

– Hệ thống điều khiển tự động, tiết kiệm nhân công. Nhờ đó, tối ưu hóa chi phí vận hành.

– Dây chuyền sản xuất xi măng hoạt động trơn tru, không phát sinh lỗi trong quá trình sử dụng.

– Giá thành dây chuyền hợp lý giúp nhà đầu tư tiết kiệm chi phí.

– Đảm bảo chất lượng xi măng đầu ra.

– Chuyển giao công nghệ, tư vấn chi tiết, cụ thể và chính sách bảo hành uy tín, đáng tin cậy.

Trên đây là chia sẻ của các chuyên gia VNPMA về dây chuyền sản xuất xi măng. Hy vọng những thông tin chúng tôi mang lại đã giúp các bạn hiểu rõ hơn về hệ thống này. Nếu bạn đang muốn được thiết kế, xây dựng, lắp đặt dây chuyền sản xuất xi măng, hãy liên hệ với chúng tôi để được tư vấn các thông tin cụ thể.